Transmissor de Pressão.

Os transmissores são instrumentos de medição responsáveis pelo controle e monitoramento de uma determinada grandeza física. Eles atuam realizando a conversão da variável física recebida em um sinal analógico linear que será recebido pelo controlador.

Em linhas gerais, existem transmissores das mais diversas categorias e

aplicações, porém dentre todas as medições de processos, estima-se que cerca de 90% dos controles de processos industriais exigem a medição da grandeza física pressão, seja ela em grandes processos industriais ou até mesmo em ocasiões mais recorrentes no nosso cotidiano.

Como funcionam os transmissores de pressão?

Primeiro de tudo, devemos tratar da definição do termo transmissores de pressão e compreender o seu funcionamento para que possamos, então, observar todas as suas particularidades.

Transmissores de pressão são instrumentos de medição responsáveis por realizar o monitoramento e controle da variável física pressão através do sinal elétrico. A principal função dos transmissores de pressão é converter os parâmetros físicos do gás, líquido e outros parâmetros físicos do sensor de pressão em um sinal elétrico padrão. O sinal elétrico padrão é mais conveniente para indicar o dispositivo de alarme, o dispositivo de ajuste, o gravador e o instrumento secundário. Para que a função dos transmissores de pressão seja concluída normalmente, podemos repartir cada um dos componentes dos transmissores de pressão em quatro blocos simples, são eles:

No processo, a variável pressão é a mais importante, pois é o objeto que estará sendo monitorado, e compõe o objetivo final de todo o processo que é o controle sobre essa variável. Se dividirmos por blocos de funcionamento, podemos observar as diferenças a partir das transformações que ocorrem no sinal emitido durante o processo:

De forma simples, como ilustrado no infográfico, o estágio inicial de toda a medição é a variável física do processo que, em sensores de maneira geral, pode ser das mais variadas grandezas e áreas, mas no nosso caso seria a grandeza física pressão. O sensor ou transdutor é o elemento primário em contato com a variável. Sua função primordial é transformar a grandeza física em uma medida elétrica, que grande parte das vezes é um sinal muito pequeno, na casa dos milivolts. É neste ponto que os demais elementos do circuito, como os amplificadores de sinal são de extrema importância, pois condicionam este sinal do transdutor a uma escala maior que pode ser lida pelo controlador final.

Se realizarmos esta separação de forma simples no próprio sensor, observaríamos que o transdutor ou elemento sensor é o componente primário que entra em contato com o fluido, enquanto todo o restante como os elementos de tratamento e condicionamento de sinal, quando somados a ele constituem os transmissores de pressão.

Para que todo este processo de medição ocorra da forma que

mencionamos, é necessária a aplicação de conhecimentos variados que abrangem tanto a área da mecânica, como os conceitos presentes na variável e no próprio transdutor. São eles:

- Conceitos fundamentais da pressão

- Técnicas de medição de pressão

- Tensão e deformação nas células de medição

E conceitos de eletroeletrônica e metrologia que serão

aplicados em todo o restante da lógica do sensor, são eles:

- Técnicas utilizadas nos elementos sensores

- Tecnologias de medição de pressão

- Sinais de saída, e calibração

Células de medição ou elementos de sensoriamento

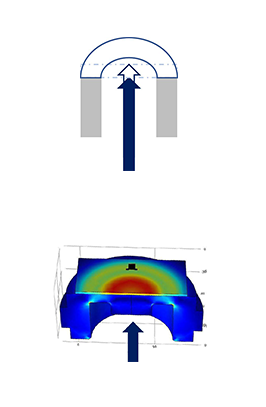

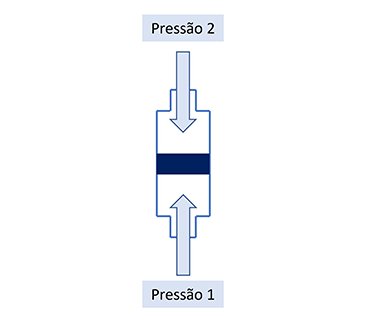

Como mencionado, o elemento sensor, também chamado de transdutor ou célula de medição é responsável por realizar a transformação da grandeza física recebida (pressão) em um sinal de medidas elétricas. Ela realiza esse processo de transformação através da micro deformação de uma determinada superfície, que ocorre como ilustrado na imagem abaixo:

Para realizar a transformação dessas deformações em um sinal elétrico linear, são utilizadas diversas técnicas e tecnologias diferentes que serão explanadas nos tópicos seguintes.

Técnicas de medição de pressão dos transmissores

Para compreendermos o funcionamento do transdutor e, por fim, dos transmissores de pressão como um todo, primeiramente necessitamos passar pelo conceito próprio de pressão e as técnicas que tornam a medição de tal variável possível.

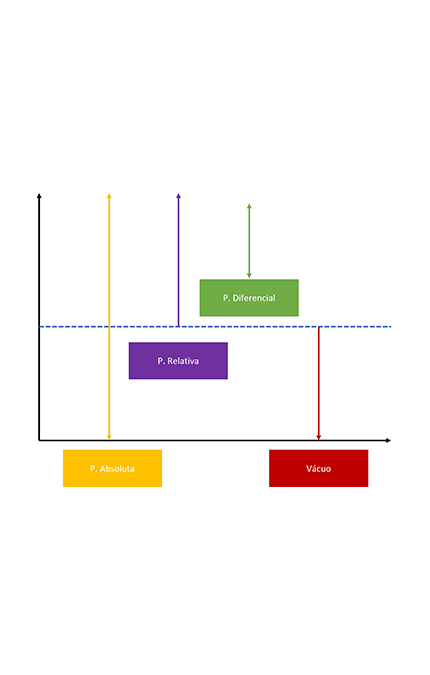

A pressão em aplicações de instrumentação e controle pode ser definida a depender do ponto de referência de medição, ela pode ser relativa (manométrica), se tiver como ponto de referência a pressão atmosférica por exemplo, e assim por diante.

O referencial em que essa medição ocorre definirá também a lógica de medição do sensor, existem transmissores de pressão que são selados e possuem um referencial interno para que não sofram com as alterações de altitude por exemplo, e transmissores de pressão que possuem referência na pressão atmosférica, dentre outras técnicas. Observe como cada uma delas funciona abaixo:

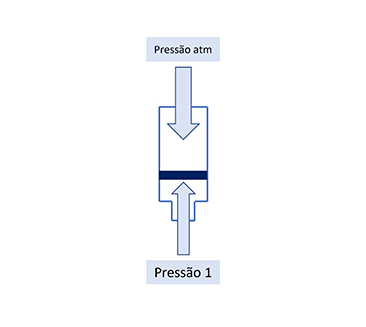

Transmissores com medição de pressão relativa (Gauge)

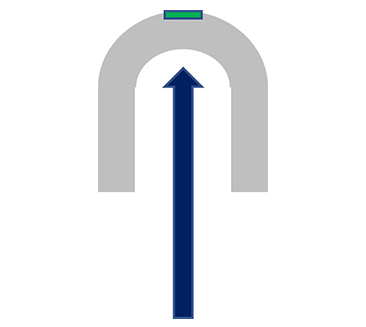

A técnica de medição com maior quantidade de aplicações com transmissores é a chamada medição de pressão relativa. Ela se denomina como relativa pois obtém como referência a pressão atmosférica do ambiente. Um dos grandes problemas com a utilização desta categoria de transmissores de pressão é a perda de calibração devido ao diferencial de atitude entre a aplicação e o local de aferição.

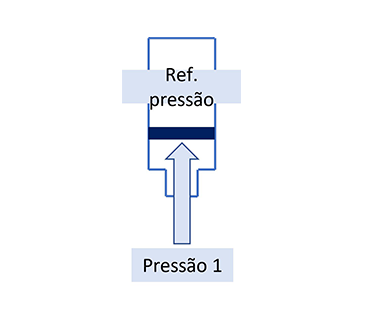

Transmissores com medição de pressão absoluta (Absolut)

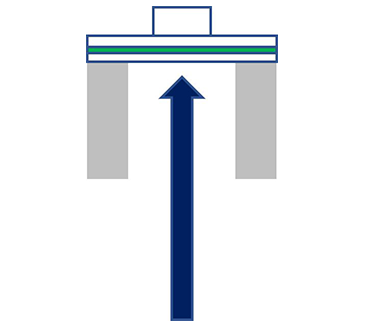

Outra técnica de medição utilizada em processos com significativa frequência é a medição de pressão absoluta. Ela é denominada como absoluta pois ocorre quando a pressão de referência da medição é uma pressão manométrica interna, ou como é mais comum, o vácuo total. Ela é frequentemente utilizada com o objetivo de evitar problemas de calibração devido a alteração da altitude e pressão atmosférica.

Transmissores com medição de pressão diferencial (DP ou ΔP)

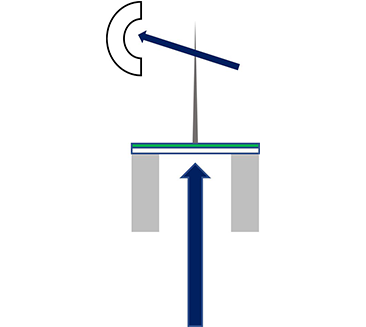

Esta técnica é utilizada em aplicações específicas com transmissores, porém não é difícil de identificá-la em uma malha de controle. Ela é denominada como diferencial pois o seu funcionamento se dá pela diferença de pressão gerada entre dois pontos alternativos e independentes. Ela é comumente utilizada em filtros industriais para identificar o nível de ensujamento, entradas e saídas de reservatórios, dentre outras diversas aplicações. Apesar da tecnologia ser diferencial, ela pode também referenciar-se na pressão atmosférica, tornando um produto DP em uma técnica de medição relativa.

Do ponto de vista mecânico e físico da medição, estes são os princípios e técnicas que serão aplicados em cada um dos sensores e instrumentos em geral. No entanto, o que definirá como ocorre a transformação da pressão em sinais de grandezas elétricas são as variadas tecnologias que são empregadas nas células de medição. Cada uma das tecnologias empregará uma categoria de técnica elétrica para a transformação de grandezas pela deformação. As principais técnicas estão listadas abaixo:

Transmissores com medição piezo resistiva por strain gauge

A piezo-resistividade refere-se à mudança da resistência elétrica com através da tensão/deformação gerada em uma superfície como resultado da pressão aplicada. Na sua grande maioria são formados por elementos cristalinos (strain gage) interligados em ponte (wheatstone) com outros resistores que provém o ajuste de zero, sensibilidade e compensação de temperatura. O material de construção da célula de medição varia entre plataformas metálicas totalmente soldada ou pastilhas cerâmicas.

Transmissores com medição capacitiva

Estes são os sensores mais confiáveis e que já foram usados em milhões de aplicações junto aos transmissores. São baseados em transdutores onde a pressão aplicada a diafragmas sensores faz com que se tenha uma variação da capacitância entre os mesmos e um diafragma central, por exemplo. Esta variação de capacitância tipicamente é usada para variar a frequência de um oscilador ou usada como elemento em uma ponte de capacitores. Esta frequência pode ser medida diretamente pela CPU e convertida em Pressão.

Transmissores com medição piezo-elétrica

O material piezo-elétrico é um cristal que produz uma tensão diferencial proporcional a pressão a ele aplicada em suas faces: quartzo, sal de Rochelle, titânio de bário, turmalina, etc. Este material acumula cargas elétricas em certas áreas de sua estrutura cristalina, quando sofrem uma deformação física, por ação de uma pressão.

Tecnologias utilizadas nos elementos sensores

As diversas tecnologias de sensoriamento de pressão são aplicáveis e serão essenciais para definir as seguintes características do sensor:

- Precisão

- Erro por temperatura

- Expectativa de vida útil

- Proteção contra sobrepressão

- Pressão de ruptura

- Vedação

- E etc…

Elas também fazem uso de técnicas de medição variadas, dentre as principais tecnologias, temos:

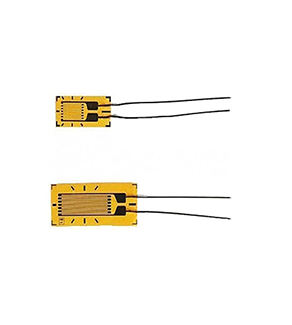

Transmissores com sensor por strain gauge

Um extensômetro (alternativamente, strain gauge) é um dispositivo usado para medir a tensão e deformação de um objeto. O tipo mais comum de medidor de tensão consiste em um suporte flexível isolante que suporta um padrão de folha metálica.

O medidor é preso ao objeto por um adesivo adequado. À medida que o objeto é deformado, a folha é deformada, fazendo com que sua resistência elétrica mude.

Transmissores com pastilha cerâmica com thick-film

Os sensores de pressão de película espessa de cerâmica são feitos de um aglomerado de cerâmica. O corpo cerâmico já possui a geometria essencial para a futura faixa de pressão.

O diafragma será feito por retificação e lapidação;

Os resistores serão impressos no diafragma através da tecnologia de filme espesso;

Os resistores são conectados como uma ponte de Wheatstone.

Principais características:

Sensibilidade: 2 mV/V

Maior range: 600 Bar

Menor range: 0,5 Bar

Transmissores com pastilha cerâmica com thin-film

A construção de sensores de pressão thin film depende da construção dos extensômetros. Quatro resistores formam uma ponte de Wheatstone e são conectados ao diafragma.

As estruturas do resistor serão feitas em tecnologia de filme fino por pulverização catódica ou deposição de vapor. Filmes finos são camadas de material entre 0,1 μm e alguns μm.

Principais características:

Sensibilidade: 2 mV/V

Maior range: 600 Bar

Menor range: 0,5 Bar

Transmissores com silício em safira (Silicon on saphire - SOS)

Na tecnologia Silicone-on-Sapphire, o substrato da célula de medição de película fina é a safira sintética. Este fator garante excelentes propriedades mecânicas e estáveis à temperatura e evita efeitos parasitas indesejados, tendo assim um efeito positivo na precisão e estabilidade. Em conjunto com uma membrana de titânio, isso resulta em uma coação virtualmente única entre os coeficientes de temperatura da safira e do titânio.

Isso porque, ao contrário do silício e do aço inoxidável, eles são mais parecidos e, portanto, exigem apenas um baixo nível de compensação a sobrecarga. Isso também tem um efeito favorável sobre Estabilidade de longa duração

Principais características:

Sensibilidade: 10 a 20 mV/V

Maior range: 4000 Bar

Menor range: 0,5 Bar

Transmissores com sensor de sílicio isolado (OIL FILLED)

A célula de medição de chip de silício é encaixada em um cabeçote de pino terminal e é montada em um invólucro de aço inoxidável. O sensor é então isolado do meio externo por trás de uma fina membrana de aço inoxidável e um preenchimento de óleo de fluorsilicone. A pressão atua na membrana e é transferida através do óleo para o sensor significa que a célula de medição está virtualmente livre de estresse mecânico externo. O óleo de flúor tem excelentes características no que diz respeito a temperatura e comportamento de envelhecimento, e é não inflamável e, portanto, adapta-se perfeitamente ao oxigênio entre outros fluídos. Não é recomendado para aplicações alimentares.

Principais características:

Sensibilidade: 10 mV/V

Maior range: 600 Bar

Menor range: 50 mBar

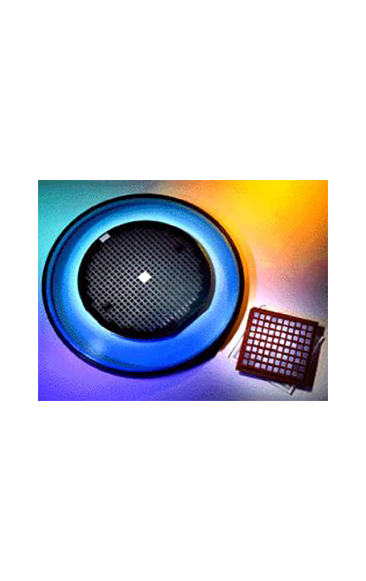

Transmissores com sensor piezo resistivo

O diafragma emprega o efeito piezorresistivo do silício. As tecnologias da indústria de semicondutores são a base para os métodos de fabricação.

O diafragma é removido por corrosão e colagem em um suporte de vidro. Os resistores são inseridos no material semicondutor por difusão. Em geral, quatro resistores são realizados no diafragma;

Eles são organizados como uma ponte de Wheatstone para uma mudança de saída máxima.

Principais características:

Sensibilidade: 10 a 20 mV/V

Maior range: 4000 Bar

Menor range: 0,5 Bar

Transmissores com sensor capacitivo

Sensores capacitivos fazem uso da capacidade entre superfícies metálicas isoladas umas das outras. Pelo menos uma dessas superfícies será usada como diafragma as demais servirão para utilização da capacitância.

Sensores de cerâmica: Uma metalização circular é anexada ao diafragma (gerando capacitância).

Versão do diafragma de metal: uma placa de metal móvel funciona contra uma placa de metal estacionária.

Os sensores de pressão capacitiva devem ser protegidos contra umidade aplicando métodos especiais. Adicional eletrodos permitem compensação por arranjo adequado (princípio diferencial).

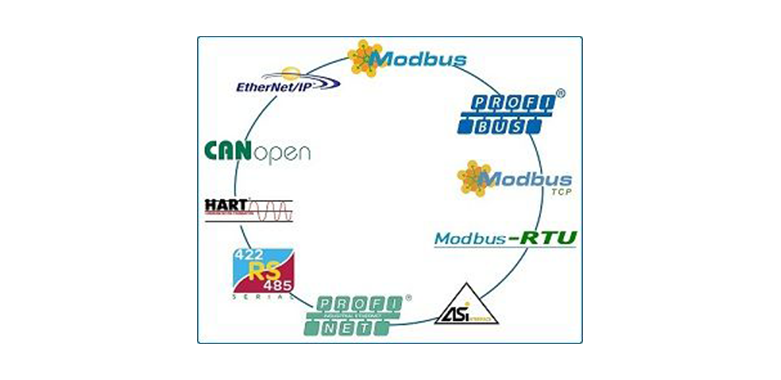

Sinais analógicos e protocolos de comunicação dos transmissores de pressão

Os sinais de saída ou sinais de transmissão são o elemento final da lógica de um sensor de pressão, se tratam de grandezas e pulsos elétricos que podem ser analógicos ou digitais em redes de processo.

Os sinais analógicos possuem como padrão convergido em toda indústria o laço de corrente na faixa de 4 a 20 mA representando linear e eletricamente a faixa de 0 a 100% da grandeza que está sendo monitorada, no nosso caso em específico a pressão. Existem também sinais analógicos em tensão, como:

- 0 a 5V

- 0 a 10V

- 0,5 a 4,5V

Estes sinais são versáteis, e a preferência de utilização de um em detrimento de outro dependerá majoritariamente dos requisitos da aplicação em que os transmissores serão instalados, os fatores essencialmente determinantes para esta determinação são os elementos de controle e a alimentação estabelecida no processo em que o mesmo será submetido.

A substituição dos sinais analógicos por digitais acontece a passos largos na indústria. Isso se dá devido a utilização deste tipo de sinal seguir protocolos de comunicação em redes industriais já estabelecidos, os sinais digitais possuem em relação aos analógicos, como principal benefício:

Instalação no processo mais econômica e simples;

Em sinais digitais, o impacto da interferência de ruído e a distorção são menores;

A correção e detecção de erros são fáceis na comunicação digital, pois há o uso de codificação de canais;

Existe uma técnica de codificação comum na maioria dos circuitos digitais, portanto, para vários processos, dispositivos semelhantes podem ser usados;

A probabilidade de ruídos e perda de sinal é muito menor na comunicação digital;

Na comunicação digital, o processo de configuração também demanda menos tempo.

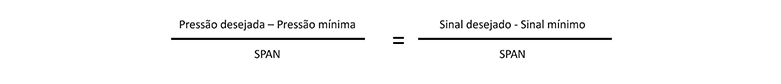

Como descobrir o valor do sinal de saída dos transmissores de pressão?

Um importante fator para parametrização e regulagem a partir de transmissores de pressão é detectar o valor do sinal de saída exato na pressão em que o ajuste se faz necessário, como mencionado anteriormente o sinal de saída deste tipo de sensor é linear e diretamente proporcional a pressão do sistema. Este fator facilita o compreendimento do cálculo.

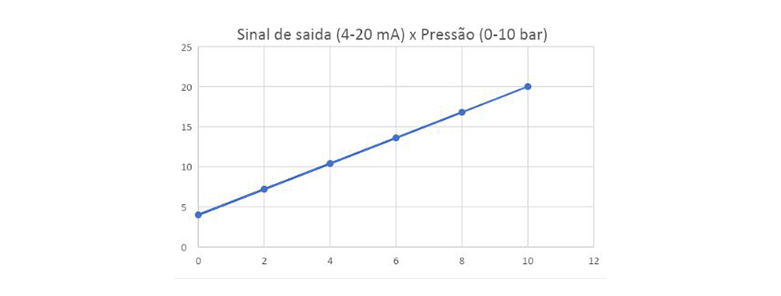

Observe o comportamento do Sinal x Pressão no gráfico abaixo:

Entende-se o span como: Valor máximo – Valor mínimo da faixa.

Precisão em sensores de pressão

Em processos industriais e, sobretudo em sistemas de instrumentação, a precisão e os erros são pontos chave para o funcionamento adequado de cada um dos sistemas de controle.

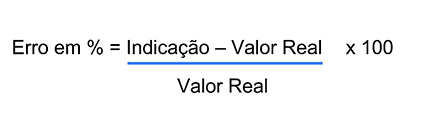

Os erros são simplesmente uma diferença algébrica entre a indicação e o valor real da variável medida, podem ser expressos pela equação abaixo:

Em linhas gerais os erros podem ser causados por alguns fatores, sendo eles:

- Referência imprópria de ZERO e SPAN

- Desvio causado ao longo do tempo

- Mudanças no range de operação

- Danos mecânicos causados ao sensor

- Entre outros...

Apesar da simplicidade em expressar a definição geral de erros, o conceito metrológico por trás deles pode ser obtido das mais variadas maneiras e indicados de formas bem específicas, Apesar da simplicidade em expressar a definição geral de erros, o conceito metrológico por trás deles pode ser obtido das mais variadas maneiras e indicados de formas bem específicas, abordaremos as principais delas ao longo do nosso estudo sobre a precisão geral.

Como especificar os transmissores de pressão adequados?

Para especificar os transmissores de pressão para determinadas aplicações, além dos parâmetros já conhecidos, como range (faixa de pressão), sinal de saída e tolerâncias, é de extrema importância observar alguns fatores como:

- Rosca

- Material do produto

- Vedação

- Conector elétrico

- Entre outros...

Abaixo, descreveremos sobre a relevância destes fatores, bem como as soluções mais comumente utilizadas:

💡Conector elétrico: O conector elétrico é de extrema relevância, pois é ele que vai determinar o grau de proteção do sensor de pressão especificado, a título de exemplo, os conectores do tipo DIN – C possuem um grau IP65, enquanto os conhecidos Deutsch possuem o grau IP 67, este fator é de extrema importância para a vida útil dos transmissores de pressão.

Por se tratar de um item utilizado em múltiplas aplicações, os transmissores de pressão podem apresentar problemas em comum que podem ser evitados com a observância de alguns fatores ligados à aplicação, ambiente de utilização e características de seu funcionamento. Confira alguns deles:

Sobrepressão e picos de pressão

Quaisquer transmissores de pressão usados em um ambiente acima da faixa de pressão recomendada estão sujeitos a estresse e podem ter uma vida útil reduzida. Picos de pressão também são comuns em algumas aplicações. As válvulas precisam ser verificadas ao operarem equipamentos hidráulicos, como motores de terra ou basculantes, e por isso, picos de pressão podem ser gerados, causando danos aos transmissores.

Temperatura de operação

Os transmissores de pressão são projetados para operar dentro de faixas de temperatura especificadas. O uso a longo prazo acima ou abaixo das especificações provavelmente levará a falhas precoces dos transmissores. A expansão e contração repetidas envolvidas no ciclo de temperatura degradam as juntas e até mesmo a carcaça dos transmissores, levando à separação e criando caminhos de vazamento. Qualquer engenheiro de processo experiente ou mecânico de veículos industriais pode testemunhar a importância de usar transmissores de pressão projetados para lidar com temperaturas extremas.

Exposição à umidade

Todo mundo sabe como evitar que a água entre em transmissores, mas o contato acidental com essa substância é quase inevitável em muitas aplicações. A regra básica é que todos os transmissores de pressão eletrônicos devem ser completamente vedados.

Corrosão Química

Seja a partir de meios de processos cáusticos ou fertilizantes e pesticidas pulverizados provenientes de máquinas agrícolas, os transmissores de pressão são quase inevitavelmente expostos a produtos químicos corrosivos que podem reduzir a vida útil do dispositivo. A solução simples para esse problema é garantir que seus sensores de pressão sejam construídos com materiais compatíveis com os produtos químicos aos quais podem ser expostos evitando, assim, prejuízos aos transmissores de pressão.

Precisa de ajuda na solução de algum problema em suas operações? Fale com a gente. Temos uma equipe à disposição para encontrarmos uma solução para sua empresa.